Российские самолёты станут безопаснее: учёные увеличили срок службы лопаток авиадвигателей

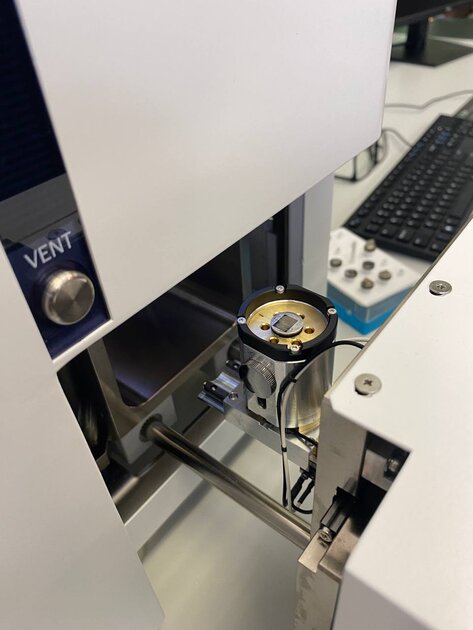

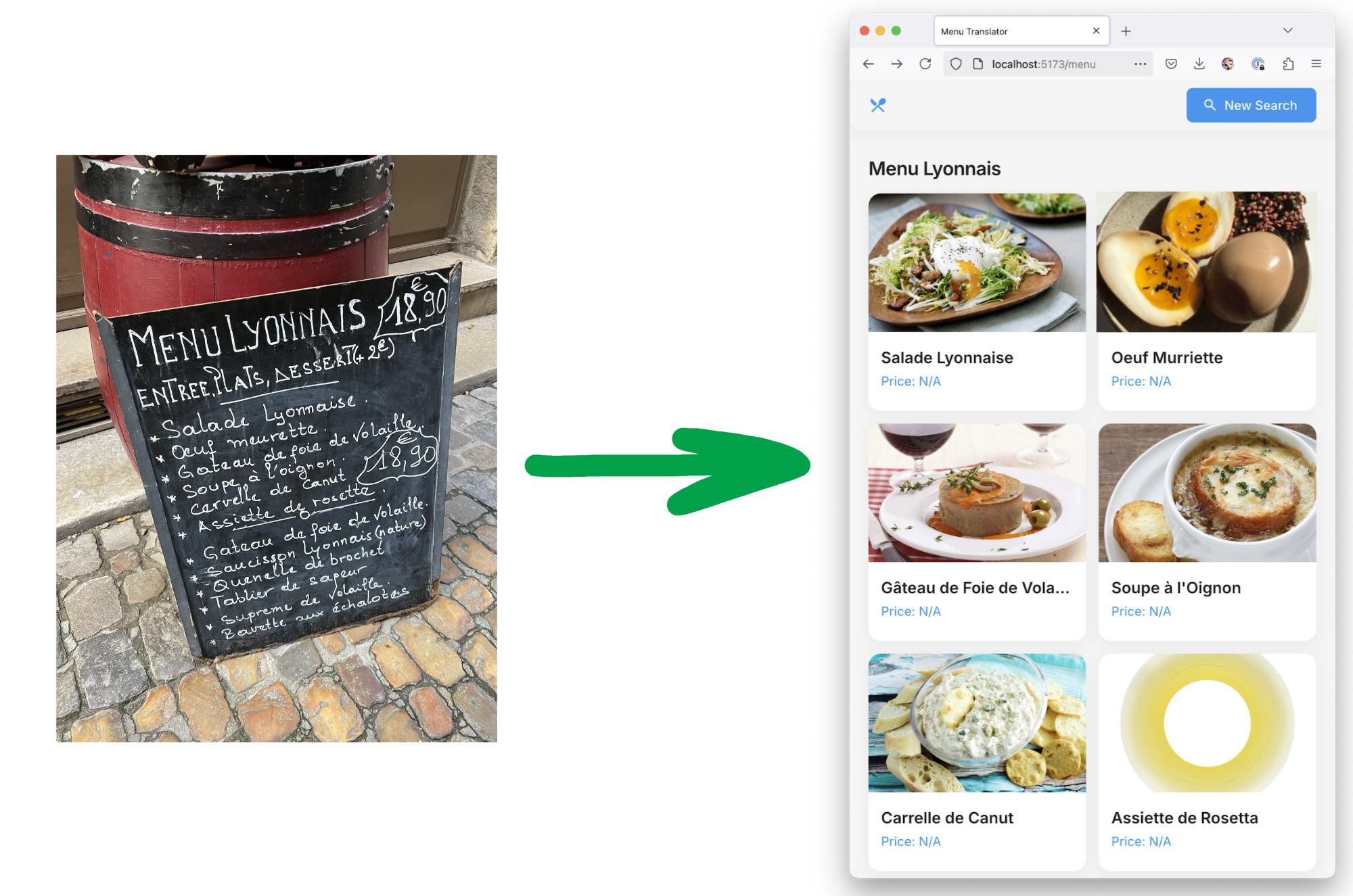

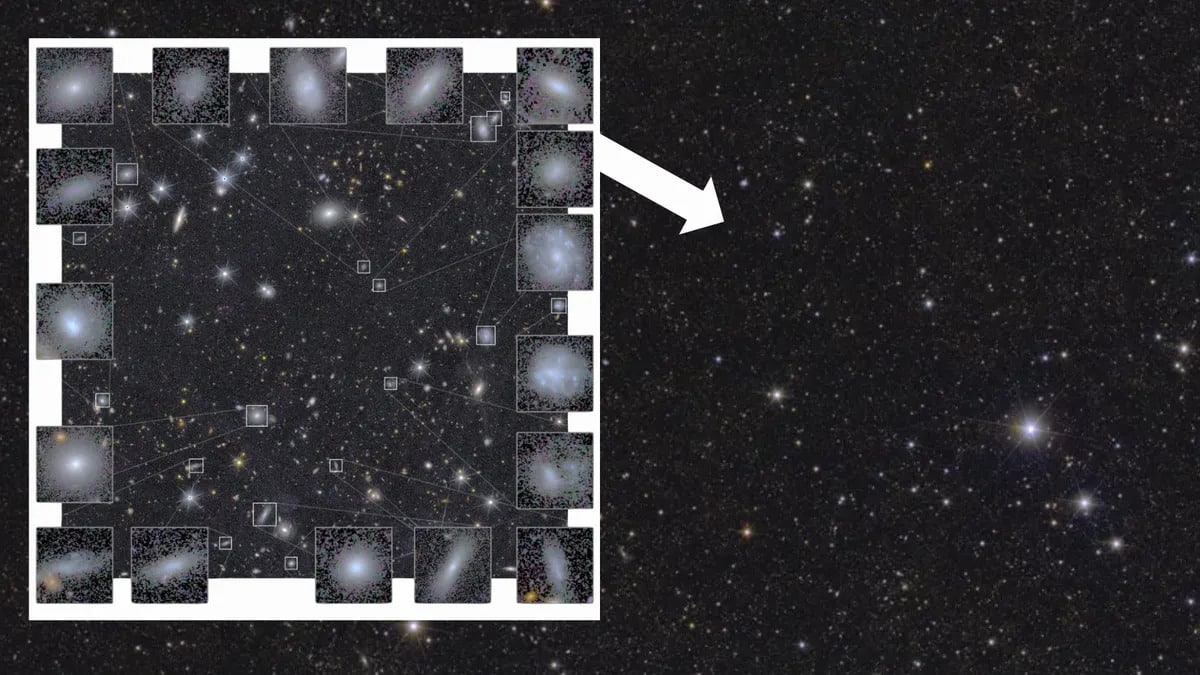

В настоящее время производители авиационных двигателей используют металлокерамические теплозащитные покрытия, чтобы защитить лопатки авиадвигателей от воздействия высоких температур — от 1100°С и выше. Покрытие наносится путём атмосферного плазменного напыления. Это довольно доступный процесс, но он имеет свои недостатки. Из-за пористости напыления и взаимодействия материала с окружающей средой сокращается время эксплуатации лопаток. Учёные Пермского национального исследовательского политехнического университета (ПНИПУ) решили узнать, какие факторы влияют на продолжительность работы лопаток авиадвигателей с целью определения наиболее эффективного режима нанесения защитного покрытия. В ходе работы российские специалисты изучали не только разные методы нанесения материала на поверхность лопаток, но также исследовали и второстепенные параметры напыления, включая расход газов (аргона и водорода), силу тока дуги и расстояние напыления — все эти параметры влияют на итоговую жаростойкость защитного слоя. Исследование исходного порошкового материалы системы NiCrCoAlY на сканирующем электронном микроскопе В тестах использовали довольно популярный в этой отрасли порошковый материал NiCoCrAlY. Его наносили на изделия из жаропрочной стали методом атмосферного плазменного напыления. «Скорость и температура порошка при нанесении на лопатки играют критически важную роль в прочности покрытия, поскольку от них зависит сцепление частиц с металлом, пористость, степень окисления и так далее. В результате экспериментов мы обнаружили, что увеличение расхода аргона снижает температуру частиц, а повышение водорода и силы тока дуги наоборот её поднимает. Это связано с тем, что аргон менее эффективно нагревает порошок, чем водород. В случае же со скоростью, чем больше расход аргона и сила тока дуги, тем больше скорость частиц. Все это положительно сказывается на качестве покрытия», — объясняет Андрей Сметкин, доцент кафедры механики композиционных материалов и конструкций ПНИПУ, кандидат технических наук.В итоге удалось определить: чтобы получить наиболее эффективный метод нанесения защитного слоя, необходимо выполнить несколько условий. Температура металлических частиц должна колебаться в диапазоне от 2410°С до 2435 °С, а скорость нанесения — в районе 145 м/с. Таким образом удаётся уменьшить количество дефектов в защитном слое. Было установлено и оптимальное расстояние, с которого должно производиться напыление — 100 мм. Работа пермских учёных имеет важное практическое применение для авиационной отрасли. Использование нового метода нанесения защитного покрытия на лопатки авиадвигателей продлит их срок эксплуатации и сделает воздушные перелёты ещё более безопасными.

В настоящее время производители авиационных двигателей используют металлокерамические теплозащитные покрытия, чтобы защитить лопатки авиадвигателей от воздействия высоких температур — от 1100°С и выше. Покрытие наносится путём атмосферного плазменного напыления. Это довольно доступный процесс, но он имеет свои недостатки. Из-за пористости напыления и взаимодействия материала с окружающей средой сокращается время эксплуатации лопаток.

Учёные Пермского национального исследовательского политехнического университета (ПНИПУ) решили узнать, какие факторы влияют на продолжительность работы лопаток авиадвигателей с целью определения наиболее эффективного режима нанесения защитного покрытия.

В ходе работы российские специалисты изучали не только разные методы нанесения материала на поверхность лопаток, но также исследовали и второстепенные параметры напыления, включая расход газов (аргона и водорода), силу тока дуги и расстояние напыления — все эти параметры влияют на итоговую жаростойкость защитного слоя.

В тестах использовали довольно популярный в этой отрасли порошковый материал NiCoCrAlY. Его наносили на изделия из жаропрочной стали методом атмосферного плазменного напыления.

«Скорость и температура порошка при нанесении на лопатки играют критически важную роль в прочности покрытия, поскольку от них зависит сцепление частиц с металлом, пористость, степень окисления и так далее. В результате экспериментов мы обнаружили, что увеличение расхода аргона снижает температуру частиц, а повышение водорода и силы тока дуги наоборот её поднимает. Это связано с тем, что аргон менее эффективно нагревает порошок, чем водород. В случае же со скоростью, чем больше расход аргона и сила тока дуги, тем больше скорость частиц. Все это положительно сказывается на качестве покрытия», — объясняет Андрей Сметкин, доцент кафедры механики композиционных материалов и конструкций ПНИПУ, кандидат технических наук.

В итоге удалось определить: чтобы получить наиболее эффективный метод нанесения защитного слоя, необходимо выполнить несколько условий. Температура металлических частиц должна колебаться в диапазоне от 2410°С до 2435 °С, а скорость нанесения — в районе 145 м/с. Таким образом удаётся уменьшить количество дефектов в защитном слое. Было установлено и оптимальное расстояние, с которого должно производиться напыление — 100 мм.

Работа пермских учёных имеет важное практическое применение для авиационной отрасли. Использование нового метода нанесения защитного покрытия на лопатки авиадвигателей продлит их срок эксплуатации и сделает воздушные перелёты ещё более безопасными.

![Затягивает, несмотря на кривизну и баги. Обзор симулятора погружения Peripeteia [Ранний доступ]](https://ixbt.online/gametech/covers/2025/03/20/nova-filepond-VoGrRW.jpg)